Высокая точность лазерной резки

Если вы работаете в сфере производства и рассматриваете возможность использования лазерной резки в своем следующем проекте, вам может быть интересно узнать, в чем заключаются преимущества. К Вашему вниманию качественная лазерная резка металла цена самая выгодная и не дорогая, без накруток и переплат. Действительно ли лазерная резка лучше традиционной резки с использованием штампов, пуансонов и других подобных инструментов?

Чтобы помочь вам узнать больше о нем и о том, почему он так полезен, мы составили список из нескольких преимуществ лазерной резки.

1.Высокая точность и прецизионная резка

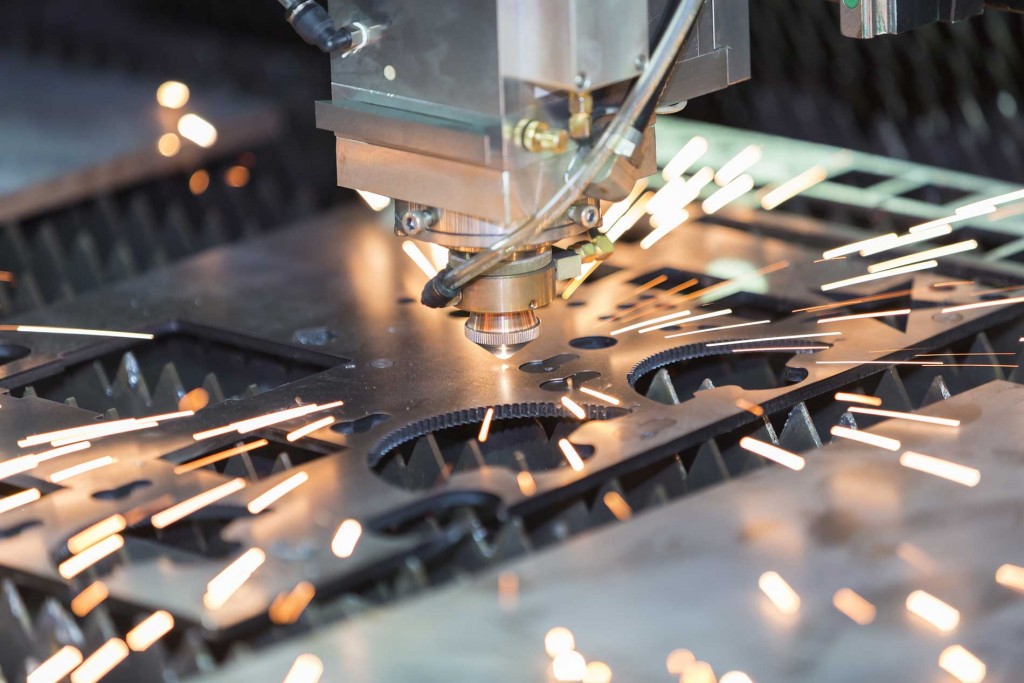

Для лазерной резки используется очень маленький и мощный лазер, который с исключительной точностью направляет сфокусированный луч света на обрабатываемый материал.

Мощный лазер плавит и испаряет материал с непревзойденной точностью, в большинстве случаев с типичными допусками от 0,003 мм до 0,006 мм. В отличие от этого, плазменный резак обычно имеет допуск около 0,02 мм, а некоторые высекальные инструменты имеют допуски до 1-3 миллиметров или более.

Когда требуется чрезвычайно высокая точность и прецизионность, лазерные резаки почти всегда лучший выбор. Это одна из причин того, что лазерная резка часто используется в аэрокосмической промышленности, где допуски очень жесткие.

2.Низкое время выполнения заказа без необходимости замены или модификации инструментов, более низкие затраты

Одним из лучших преимуществ лазерного резака является то, что его экономично использовать даже для небольших проектов. Это связано с тем, что станок для лазерной резки не использует никаких инструментов, которые должны быть изготовлены или модифицированы для вашего проекта. У него также нет физических поверхностей резания, которые изнашиваются.Чтобы создать компонент или деталь с помощью лазерного резака, все, что вам нужно, это материал для резки, лазерный резак и схема, которую можно загрузить в компьютер. Это снижает общие затраты даже для небольших партий, особенно по сравнению с традиционными инструментами и производством.

У лазерных инструментов также меньше механических движущихся частей, что снижает затраты на обслуживание и эксплуатацию и помогает снизить стоимость использования компании, занимающейся лазерной резкой.

3.Может выполнять работу практически любой сложности

Для лазерного резака не существует слишком сложной работы. Мощный лазер можно использовать для обработки очень узкого участка материала и вызывает очень небольшое коробление или искажение разрезаемой области.

При наличии соответствующей схемы лазерный резак можно использовать для быстрого и легкого создания даже самых сложных геометрических форм и резов с непревзойденной точностью и отличными допусками.

4.Более эффективное использование листов с меньшим количеством отходов

Еще одно преимущество точности и аккуратности лазерной резки заключается в том, что он может использовать очень большой процент листового материала. За счет правильного размещения разрезов лазерный резак может максимально увеличить количество используемых компонентов и деталей из любого заданного листа материала.

Опять же, это приводит к снижению общих затрат на ваш проект и сокращению времени завершения. На замену новых листов материала требуется меньше времени, и меньше вашего сырья тратится впустую на процесс обработки и резки.

5.Не вызывает повреждений или деформации даже для тонких материалов

Распространенное заблуждение о лазерной резке состоит в том, что высокая температура вызывает большие искажения и коробление. Но это не так. Зона теплового воздействия (HAZ) лазерной резки на самом деле довольно мала и обычно не вызывает проблем с допуском детали или компонента.

По этой причине лазеры идеально подходят для резки очень тонких материалов. Лазер прорезает материал так быстро, что он не станет чрезмерно горячим и не деформируется. ЗТВ настолько мала, что при необходимости ее можно легко обработать механической обработкой.

6. Низкое энергопотребление.

В то время как лазер, используемый для резки материалов, потребляет довольно много энергии, у лазерных резаков нет других движущихся частей - в отличие от прессов и некоторых других режущих инструментов, которые требуют огромного количества энергии для создания силы резания с использованием физической матрицы.

Например, револьверный перфоратор может потреблять до 36 кВт энергии при использовании на полную мощность. В отличие от этого, лазерным резакам редко требуется больше 10 кВт энергии, даже когда они используются для резки очень толстых, отражающих материалов, таких как алюминий.

Это помогает снизить общие эксплуатационные расходы, а также снижает общее воздействие станков для лазерной резки на окружающую среду.